Распространенные причины ремонта компрессора.

Необходимость проведения диагностики и последующих ремонтных работ можно легко определить по признакам:

- компрессорная система не включается, происходит автоматическое отключение в процессе эксплуатации или невозможно сделать перезапуск;

- протекает масло или технические жидкости;

- производительность отклоняется в меньшую сторону от нормативных показателей;

- прерывается цепь;

- компрессор не вырабатывает сжатый воздух вообще или качественно уменьшается давление воздуха;

- происходит автоматическое отключение термостатом;

- устройство перегревается;

- слышатся нехарактерные шумы или повышенная вибрация.

У каждой неисправности есть своя причина, требующая тщательной диагностики и соответствующего ремонта. Среди наиболее часто проводимых ремонтных работ:

- восстановление роторной пары (винтового блока);

- регулировка роторного зазора;

- замена подшипников, сальника, маслофильтров.

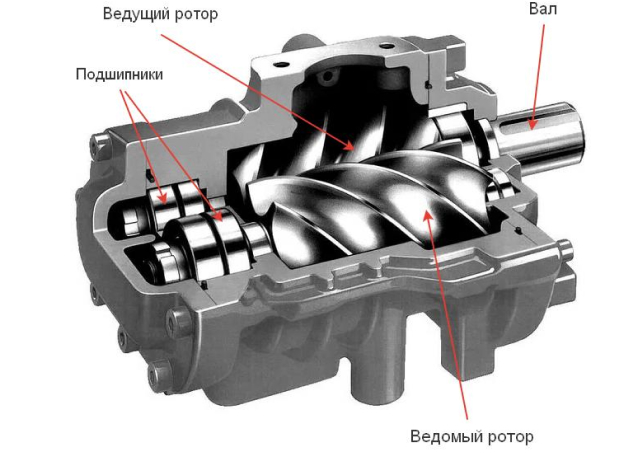

Роторный блок.

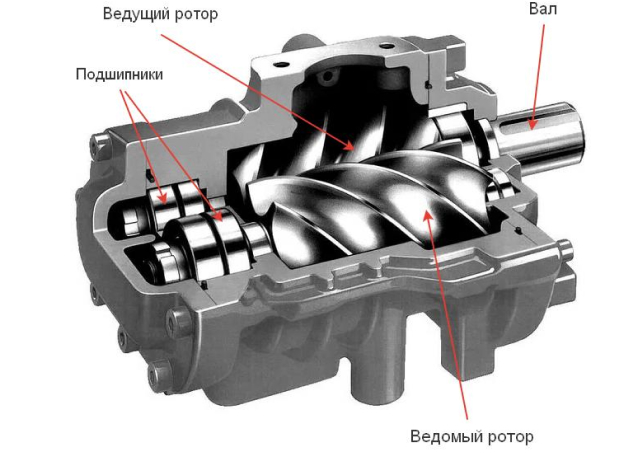

Роторная пара - основной рабочий элемент винтового компрессора, поэтому ее поломка относится к критическим, требующим немедленного устранения. Во время осмотра зазоров между винтами могут обнаружиться трещины, для их выявления используют также цветной дефектоскоп. Причины появления:

- попадания посторонних твердых частиц;

- усиленного трения из-за смещений рабочих узлов относительно друг друга;

- коррозии.

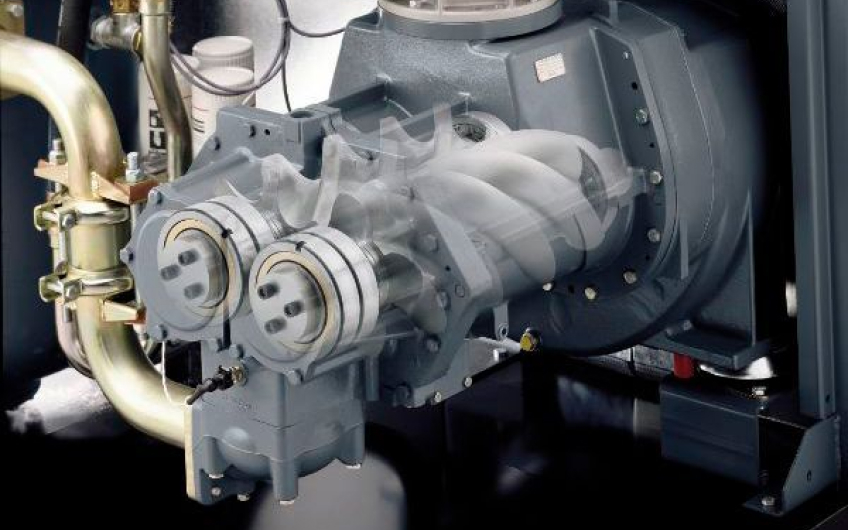

Винтовой блок маслонаполненного винтового компрессора в разрезе

Винтовой блок безмаслянного винтового компрессора в разрезе

Любой налет с поверхности роторов необходимо обязательно удалять. В качестве профилактики его появления поверхность обрабатывается антифрикционным покрытием. Вещество помогает не только защитить от самопроизвольного окисления и задиров, но также снизить шум и обеспечить минимальный зазор, благодаря чему увеличится эффективность роторов.

В состав антифрикционных средств входят мелкие твердые частицы – это может быть дисульфид молибдена, графит или политетрафторэтилен. Благодаря высоким показателям максимальной нагрузки вещество просто наносить слоем необходимой толщины, и оно долго держится. Сложные поверхности (например, винтовую пару), лучше обрабатывать с помощью автоматического распыления.

Перед нанесением необходимо обязательно удалить старое покрытие после предварительной очистки от налета. А также подготовить рабочий слой обезжирив и проведя обработку особым средством (для лучшего схватывания и распределения антифрикционного вещества). После каждого нанесения необходимо просушивать слой и осуществлять контроль по показателям сцепления, толщины и полноты.

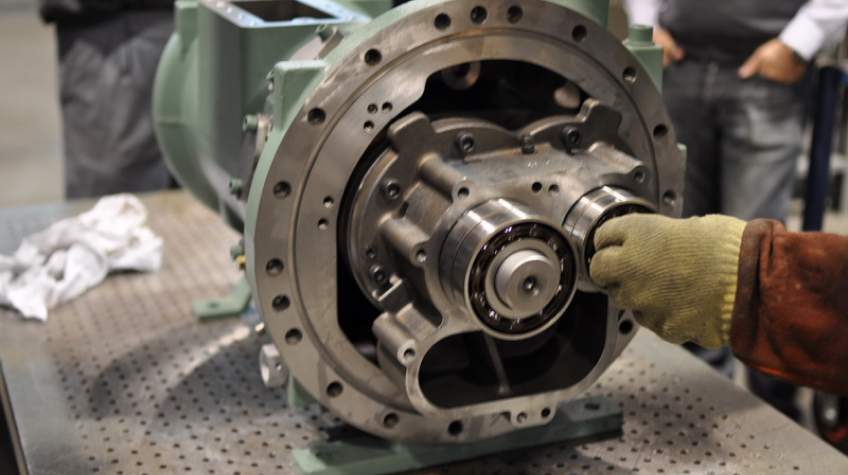

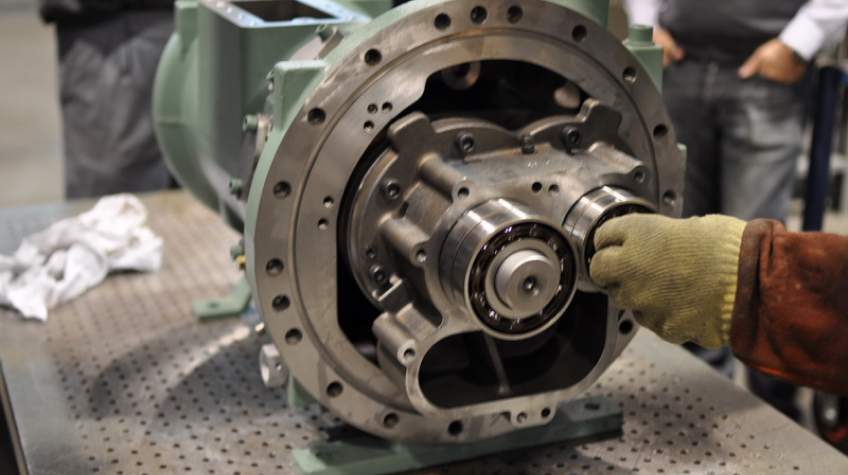

Техническое обслуживание винтового блока

Использование этого покрытия в качестве профилактической меры поможет уменьшить расходы на механическую обработку плоскостей. Не нужно будет тщательно выравнивать микрогеометрию, так как уплотнение роторов легко достигается использованием выравнивающего покрытия.

Список проблем и их устранение.

Длительная работа оборудования неизменно приводит к поломкам. Необходимо понимать в чем заключается их первоначальная причина, чтобы эффективно проводить диагностику и быстрый качественный ремонт неисправных узлов:

- невозможен перезапуск - необходимо проверить всасывающий клапан, скорее всего он плохо закрыт. Чтобы исправить ситуацию, нужно прочистить или заменить клапан;

- нет сжатого воздуха - за это отвечает реле давления, узел, подающий питание на электромагнитный клапан;

- сниженная производительность - помолка вероятнее всего вызвана загрязнением регулятора. В качестве профилактических мер возникновения неисправности необходимо убрать всасывающий фильтр, открыть или снять регулятор и очистить его от загрязнений;

- увеличенный расход масла/протечка - у неисправности может быть 2 источника: поломка фильтра маслоотделителя или отсутствие герметичности его уплотнений. Также протечку могут вызвать слишком высокое давление внутри системы (проверяется по манометру) или неплотно закрытый регулятор;

- открытый предохранительный клапан - неисправность возникает, если засоряется маслофильтр. В качестве профилактических мер требуется проверять перепад давления между резервуаром масла и трубой со сжатым воздухом. В случае поломки необходимо менять фильтр;

- отключение компрессорной системы термостатом - у неисправности существует 4 причины:

- Слишком высокая температура окружающего воздуха. Для решения неполадки необходимо обеспечить приток прохладного воздуха и вентиляцию, после чего перезапустить устройство.

- Охладитель масла засорен. Необходимо очистить его с использованием растворяющей технической жидкости.

- Критический уровень масла. Следует долить его до рабочего уровня (использовать то же самое масло).

- Термостат не исправен - требуется его полная замена.

- прерывается цепь - ситуация возникает при недостаточном напряжении в электросети. После его проверки необходимо перезапустить компрессорную систему. Также прерыватель срабатывает, если перегревается двигатель. Для профилактических мер проверяется теплоотвод;

- сбои в работе электродвигателя - наиболее частой причиной поломки являются подшипники. Профилактическими мерами является регулярная замена элементов;

- не работает привод - наиболее часто встречающая проблема ременных, где ремень обрывается. Чтобы этого не произошло, необходимо регулярно проверять его состояние и при необходимости менять. У шестеренчатого привода может заклинивать редуктор или изнашиваться шестерни. Профилактической мерой в этом случае является регулярная смазка рабочего узла. Прямой же привод часто выходит из строя из-за неисправности муфты.