Принцип работы дожимных компрессоров.

Дожимной компрессор (по-другому бустер) востребован на предприятиях, где требуется увеличить давление уже сжатого газа. Принцип их работы основан на подсоединении к компрессору предварительного сжатия. В отдельных случаях бустеры помогают достичь давления до 345 бар.

Устройства бывают одно- и многоступенчатыми. Второй вариант экономичнее с точки зрения расхода топлива. Чаще всего дожимные компрессоры (бустеры) используют:

- во время бурильных работ;

- технического обслуживания нефтепроводов и газопроводов;

- разработки месторождений газа (компрессорная часть процесса).

Комплектация бустеров многовариативна и зависит от запросов потребителя:

- открытое оборудование с минимальным весом и габаритами;

- контейнерный тип - вся конструкция находится в надежном контейнере, что позволяет с удобством транспортировать бустер и использовать его даже в суровых условиях;

- бустер с рамой - конструкция обеспечивает возможность установки поверх него оборудования аналогичного веса и размеров.

Дожимные компрессоры воздушные и азотные компрессоры.

Азот и воздух относятся к безопасным и негорючим газообразным средам, поэтому конструкция дожимных бустеров для них не так сложна, как для горючих газообразных сред. Выбор конкретного вида техники зависит от требуемой величины сжатия: чем больше должно быть давление, тем высокотехнологичнее будет оборудование.

Существует 2 основных вида компрессорного оборудования:

- Поршневой тип.

- Мембранный тип.

Поршневые бустеры бывают многоступенчатыми и позволяют сжимать газообразную среду до 20 - 150 бар. Степень сжатия находится в прямой зависимости от ступенчатости устройства, например для достижения 40 бар потребуется техника с 2 ступенями сжатия. А для достижения сжатия до 150 бар нужно 4-ступенчатое устройство. На выходную величину оказывает влияние входное давление: чем оно больше, тем больше будет мощность компрессорной дожимной станции в целом.

Конструкция поршневых бустеров бывает 2 типов:

- маслозаполненные - в качестве смазки и охлаждающей жидкости внутри системы используется компрессорное масло;

- безмасляные - эти поршневые бустеры обходятся без смазки внутри цилиндра. Но увеличенные нагрузки на рабочие узлы значительно снижают ресурс использования оборудования. К тому же безмасляные бустеры продаются по более высоким ценам, чем маслозаполненные аналоги.

Конструкция поршневых бустерных устройств для азота и воздуха различается только наличием на азотных установках усиленной защиты от протечек.

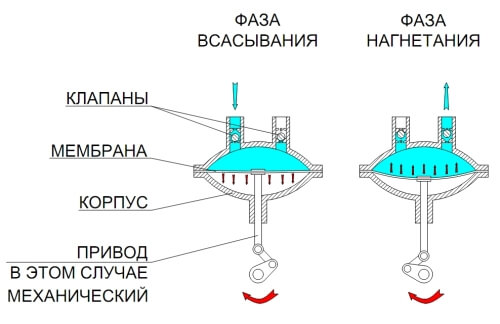

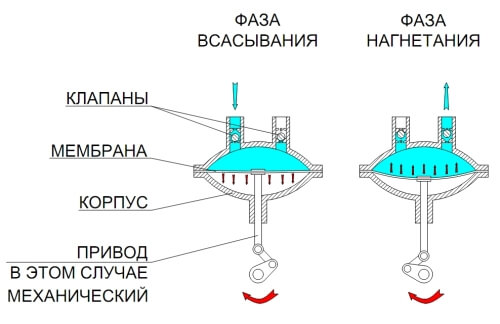

Второй тип дожимных компрессорных систем называется мембранным. Мембранные бустеры позволяют получать газ, сжатый до 70–1000 бар. Этот тип устройств часто используется для:

- наполнения мобильных баллонов газом 150-400 бар;

- разработки нефтяных месторождений - создания азотной прослойки с помощью закачки газа под грунт в полость месторождения.

Мембранные бустерные компрессорные установки изготавливаются только безмасляными, что позволяет получать в итоге газообразную среду высокой степени очистки. Благодаря отсутствию паров масла их также можно применять для сжатия воспламеняемых газообразных сред, например кислорода и водорода.

Кислородные компрессоры - устройство.

Кислород относится к взрывоопасным газообразным средам, поэтому для его сжатия нельзя использовать маслозаполненные дожимные компрессоры. Рекомендуется применять безмасляные поршневые или мембранные компрессорные установки (мембранные обойдутся дешевле). Из-за пожароопасности и легкости воспламенения кислорода конструкция бустеров должна отвечать строгим мерам безопасности и качества. К тому же выходное давление из большинства кислородных станций не превышает 3 бар, но требования к входному давлению для бустеров – не менее 5 бар. Поэтому выбор оборудования для сжатия кислорода представлен не так широко, как для азота и воздуха.

Кислородные дожимные бустеры используются для:

- перемещения кислорода из общей стационарной емкости в мобильную емкость для последующей подачи потребителю;

- заправки кислородом баллонов - давление на выходе должно быть 250–300 бар.

Безопасности в компрессорных установках уделяется особое внимание. В качестве альтернативы маслу (с которым кислород образует взрывоопасную смесь) могут использоваться силиконовые или глицериновые смазки. Специальная смазка также помогает снизить риск произвольного возгорания внутри системы из-за взаимного трения рабочих узлов. Также повышенное внимание при конструировании уделяют герметизации компрессора, чтобы избежать утечки кислорода.

Устройства применяют в различных областях:

- медицинская сфера - к бустерам, используемых для наполнения медицинских кислородных баллонов, предъявляются высокие требования по чистоте выходного воздуха;

- химическая промышленность;

- пищевое производство;

- сельское хозяйство;

- стекольная промышленность;

- металлургия.

После сжатия кислород нагревается, поэтому в многоступенчатых бустерах после каждой ступени сжатия предусмотрен охлаждающий рабочий узел - специальный холодильник. Также устанавливаются системы автоматического отключения, которые срабатывают при превышении безопасных рабочих параметров или при слишком низком входном давлении. Для дополнительной очистки выходного газа в дожимном компрессоре предусматриваются фильтры. Все вместе это позволяет добиться на выходе чистого кислорода, безопасно сжатого до необходимого давления.

Для различных газообразных сред необходимо подбирать дожимные компрессоры, исходя прежде всего из мер безопасности и необходимого давления на выходе.