Перепад давления.

Проблемы с падением давления могут быть связаны с недостаточно большими распределительными трубопроводами, что приводит к тому, что операторы воздушных систем тратят значительное время и деньги на оптимизацию систем распределения.

Перепад давления – это термин, используемый для характеристики снижения давления воздуха на пути от компрессора до фактической точки использования. Падение давления происходит при прохождении сжатого воздуха через систему обработки, фильтрации и распределения. Правильно спроектированная система должна иметь потерю давления менее 10% от давления, нагнетаемого компрессором.

Т.е. вышедшее из резервуара ресивера давление должно быть больше полученного потребитель не более, чем на 10%. Чрезмерное падение давления приведет к низкой производительности системы и чрезмерному потреблению энергии. Ограничения потока сжатой газообразной среды любого типа требуют более высокого рабочего давления, чем необходимо, что приводит к более высокому потреблению энергии.

Грубо говоря, чем больше фильтров будет стоять на пути движения потока и чем длиннее будет его путь, тем быстрее упадет давление. Соответственно требуется более высокое выходное давление, чтобы компенсировать эти потери. Наиболее типичными проблемными зонами являются промежуточный охладитель, смазочные сепараторы и обратные клапаны.

Что вызывает потери давления?

Любой тип препятствия, ограничения или шероховатости в системе вызовет сопротивление потоку воздуха и приведет к падению давления. В распределительной системе самые высокие перепады давления обычно обнаруживаются в точках использования, включая недостаточно большие или протекающие:

- шланги;

- трубки;

- разъединители;

- фильтры;

- регуляторы потока: изгибы и проч.

На приточной стороне системы сепараторы воздуха, охладители, влагоотделители, сушилки и фильтры также могут быть основными элементами, вызывающими значительные потери давления.

Максимальные потери давления от подачи до точек использования будут происходить, когда скорость потока и температура сжатого воздуха являются самыми высокими. Компоненты системы должны выбираться на основе этих условий, и у производителя каждого компонента следует запрашивать информацию о перепаде давления внутри рабочих узлов в этих условиях. При выборе фильтров также необходимо помнить, что они будут пачкаться и соответственно приводить к потерям давления в системе.

Как определить потери давления в трубопроводе?

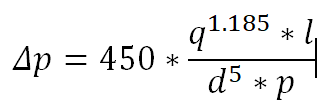

Существует несколько формул для подсчета потерь давления. Для некрупных систем используется следующая формула (она не учитывает сколько в системе расположено клапанов, изгибов и соединений):

Для этой формулы потребуется знать некоторые предварительные величины, в том числе:

- q – это производительность компрессора, ее необходимо выразить в л/сек;

- d – это диаметр внутри трубопровода, он указывается в мм;

- l – это полная длина пневмомагистрали, должна быть переведена в м;

- p – давление на входе, выражается в бар.

Самыми важными показателями для этого расчета являются длина магистрали и диаметр трубопровода. Они играют ключевую роль: маленький диаметр приводит (как видно из формулы) к падению скорости движения сжатой газообразной среды по трубе. Из-за этого происходят потери давления в системе.

В процессе конструирования пневматической системы и магистрали необходимо не только стараться сократить длину трубопровода, но и выбрать более широкие трубы. Конечно, это приведет к увеличению стоимости проекта. Но впоследствии это поможет, наоборот, сэкономить на ресурсах, поскольку распределительные трубы большего диаметра не будут приводить к настолько большим потерям давления, как узкие.

Для крупных систем при проектировании учитываются номинальные значения потерь давления на различных элементах конструкции:

- прямой изгиб;

- колено;

- разные виды соединений;

- обратные клапаны;

- задвижки.

Минимизация потерь давления.

Минимизация перепада давления требует системного подхода при проектировании и обслуживании пневматической системы. Компоненты обработки воздуха, такие как доохладители, влагоотделители, осушители и фильтры, следует выбирать с минимально возможным перепадом давления при заданных максимальных рабочих условиях. После установки следует соблюдать и документировать рекомендуемые процедуры технического обслуживания.

Последовательные шаги на пути к минимизации перепада давления:

- правильно спроектировать систему распределения;

- эксплуатировать и правильно обслуживать оборудование для фильтрации и сушки воздуха, чтобы уменьшить воздействие влаги, приводящее к коррозии труб;

- выбрать охладители, сепараторы, осушители и фильтры с минимально возможным перепадом давления для номинальных условий;

- уменьшить расстояние, которое проходит воздух через распределительную систему;

- использовать в системе регуляторы давления, шланги и соединения, имеющие наилучшие рабочие характеристики при наименьшем перепаде давления. Эти компоненты должны быть рассчитаны на основе фактической, а не средней скорости потока.

Определение потерь давления в трубопроводе помогает уже на этапе проектирования. Зная предварительные потери, можно приобрести материалы, максимально снижающие эту величину. И необходимо учесть «маршрут» магистрали, чтобы рассчитать оптимальное количество муфт, поворотов и соединений. А также выбрать подходящий диаметр трубопровода. Чем шире будет труба, тем меньше будет падение давления по ходу потока, ведь он будет меньше соприкасаться с внутренней стенкой трубы. Грамотный подход на этапе проектирования поможет существенно минимизировать потери давления в пневматической системе.

.jpg)